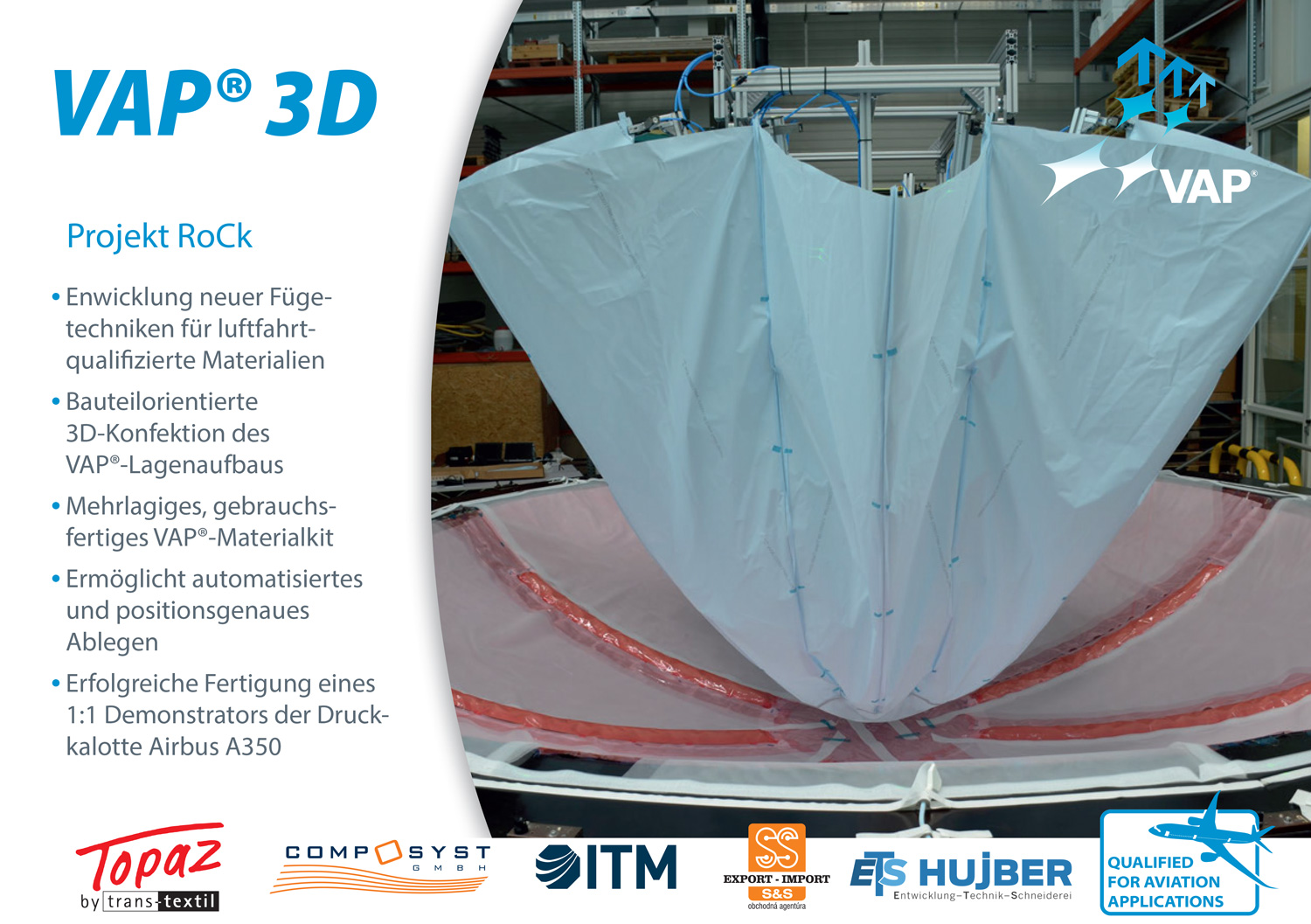

Als Spezialist für textile Entwicklungen und Membranen war ETS-Hujber einer der Projektpartner für den Vakuumaufbau der doppelt gekrümmten Geometrie des Druckschotts des Airbus A350.

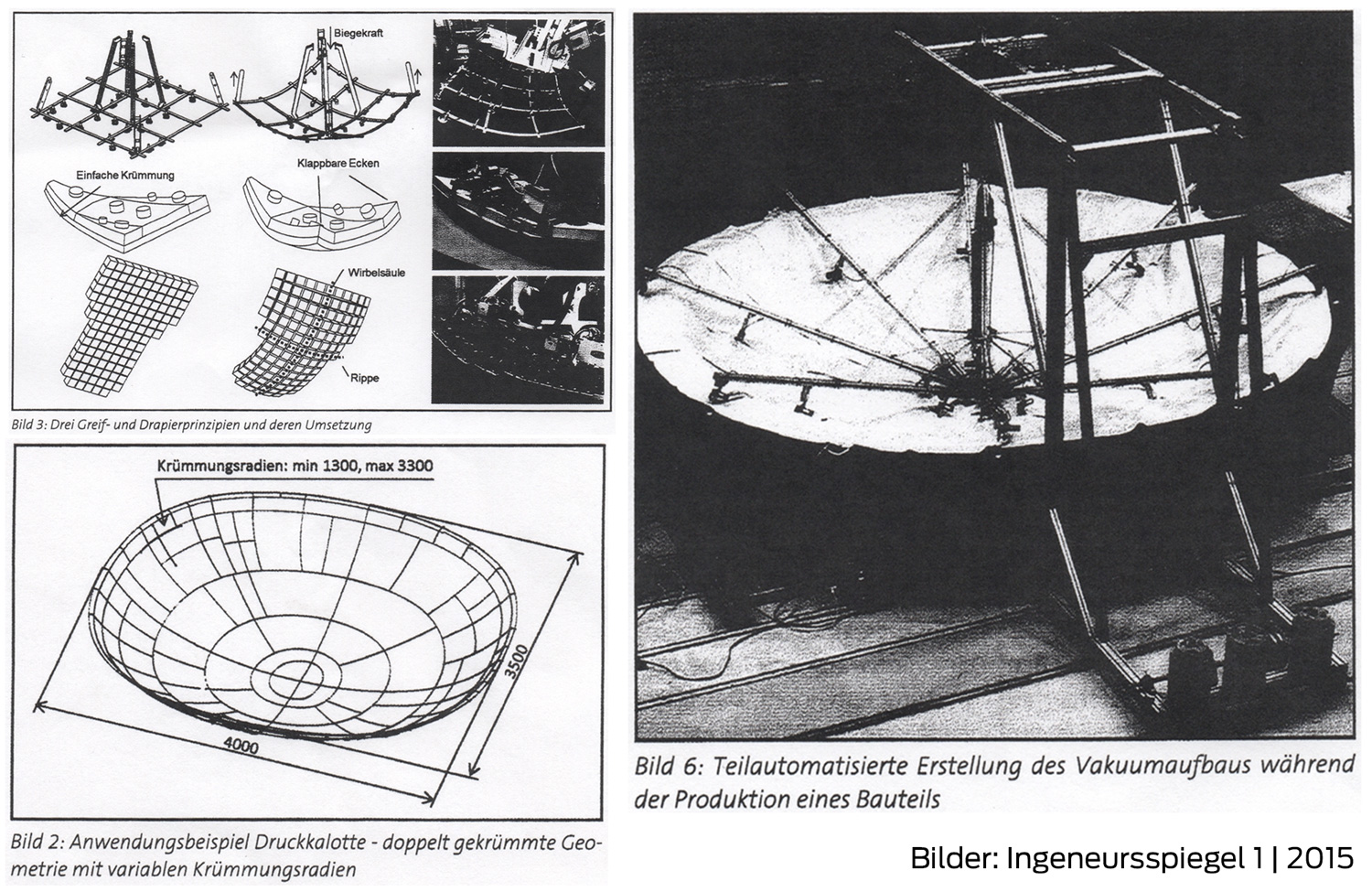

Zielsetzung war die automatisierte Positionierung von 25 konfektionierten, in Größe und Geometrie stark variierenden Einzelzuschnitten der Membran und Entwicklung einer kinematischen Positionierhilfe für die reproduzierbare Ablage der Gelege durch Halten, Transportieren, Öffnen und Vorpositionieren.

Der Mechanik besteht aus acht Auslegern mit jeweils drei Greifelementen, die mechanisch, als auch pneumatisch betätigt werden können.

Unter Verwendung der KUKA Robot Language KRL wurden die auf einem 2D Aufnahmetisch liegenden Teile auf das Greifersystem in 3D übersetzt und die Drapierung in entsprechende Positionen und Aktuatorbefehle übersetzt.

Automatisierung zukunftweisender industrieller Methoden und Technologien für CFK- Rümpfe in der Luftfahrt

PROJEKTPARTNER:

Endlosfaserverstärkte Kunststoffe zeichnen sich durch ein hohes Leichtbaupotential aus, die mit den momentan angewandten Verfahren jedoch nur zum Teil abrufbar sind. Kritisch bei der Herstellung von Bauteilen aus textilverstärkten Kunststoffen ist der hohe Anteil manuell durchzuführender Arbeiten in Verbindung mit der geringen Reproduzierbarkeit einzelner Prozessschritte.

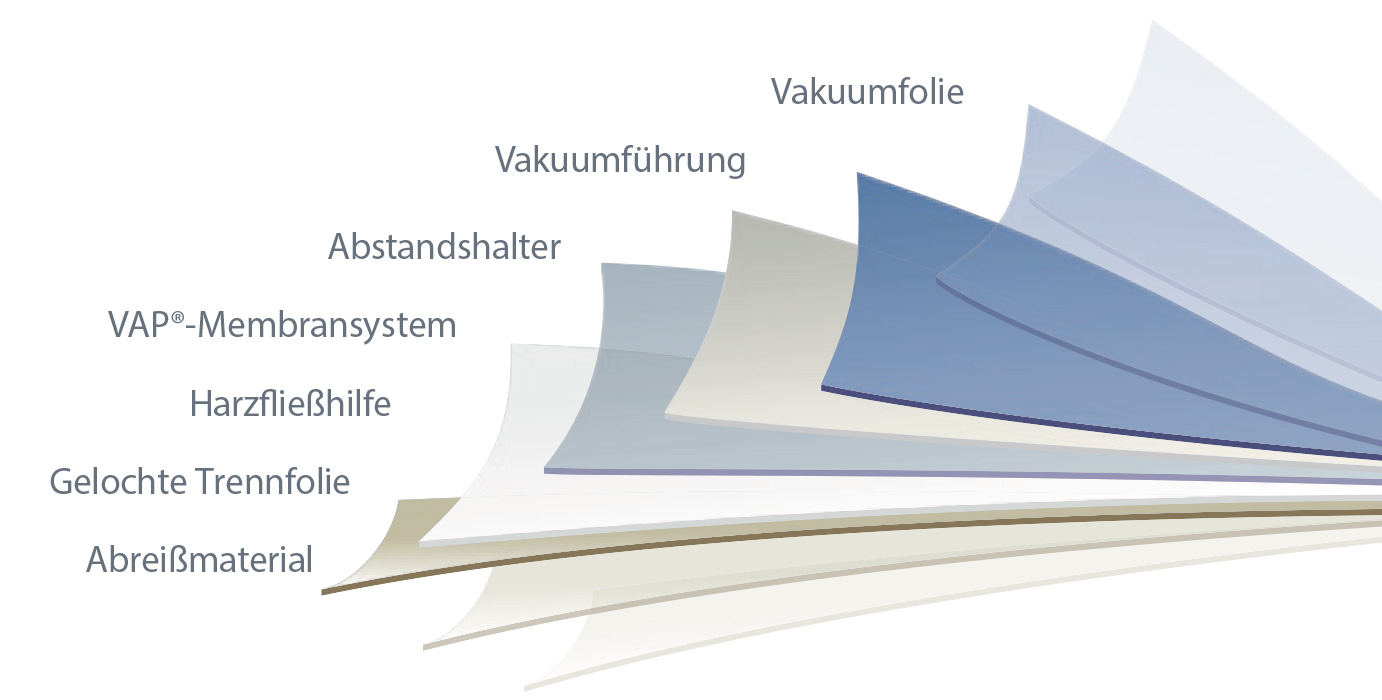

Die Fertigung von Bauteilen im Vakuum (Autoklav) erhöht die Flexibilität hinsichtlich geometrischer Komplexität und geeigneter, anwendbarer Werkstoffe:

- Ist mit vergleichsweise niedrigen Investitionen verbunden

- Eignet sich somit für geometrisch komplexe, teilweise sehr große Bauteile, die eine exakte strukturmechanische Auslegung erfordern

- Für Bauteile von geringer Stückzahl.

Mit der Entwicklung von vorkonfektionierten großen 3D-Strukturen aus verschiedenen Membranlaminaten, auch unter Einbindung mehrerer Materiallagen (konfektionstechnisch oder als Multifunktionslaminat) soll ein automatisierter Vakuumaufbau ermöglicht werden. So kann ein erheblicher Beitrag geleistet werden, um verbesserte Fertigungsmethoden und Qualitätssicherungsmaßnahmen einzuführen, die dem Niveau der heute bei konventionellen Konstruktionsmaterialien angewendeten Techniken entsprechen.

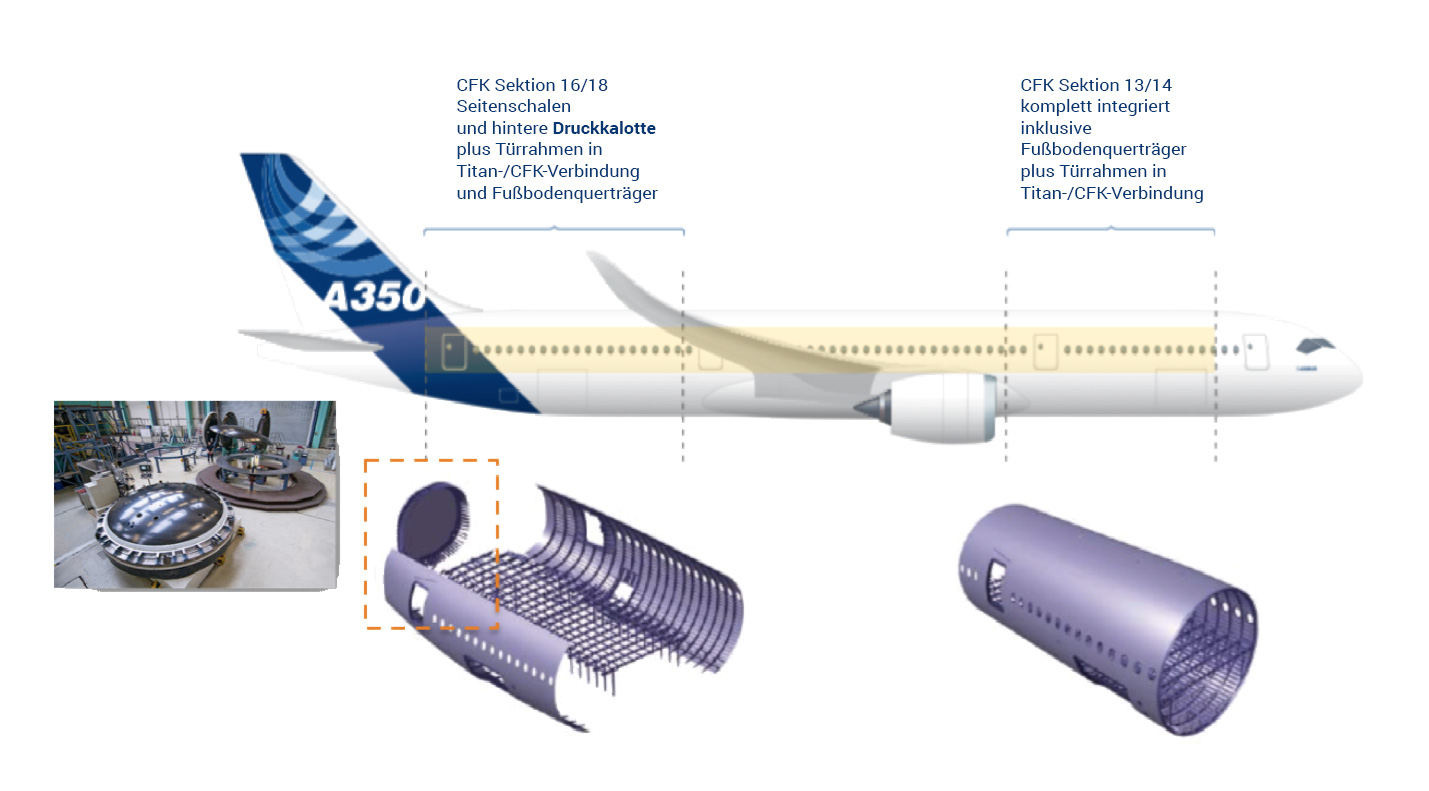

Als mögliche Zielstruktur wurde aufgrund seiner Größe und komplexen Geometrie der Rear Pressure Bulked des Airbus A350 ausgewählt. Der Druckspant befindet sich im Heck des Flugzeuges und bildet den Abschluss des mit Druck beaufschlagten Kabinenteils.

- Entwicklung innovativer Schlüsseltechnologien zur Herstellung großflächiger, komplexversteifter Faserverbundbauteile z.B. Schalen, Fußboden und Druckkalottenstrukturen.

- Darstellung einer automatisierten Fertigungsprozesskette zur kostengünstigen Herstellung großer integralversteifter Faserverbundbauteile mittels VAP® Infusionstechnik

- Technologieentwicklung zur Automatisierung der Einzelprozessschritte (Formvorbereitung, Ablage, Vakuumaufbau, Infusion)

- Entwicklung geeigneter QS-Verfahren

- Möglichkeiten zur Automatisierung